1) 덕트 이음매(Seam)의 종류

덕트 이음매(Seam)는 덕트 구성 요소들을 서로 연결하는 방식을 의미하며, 덕트의 기밀성, 강도, 제작 용이성, 시공성 등에 영향을 미칩니다.

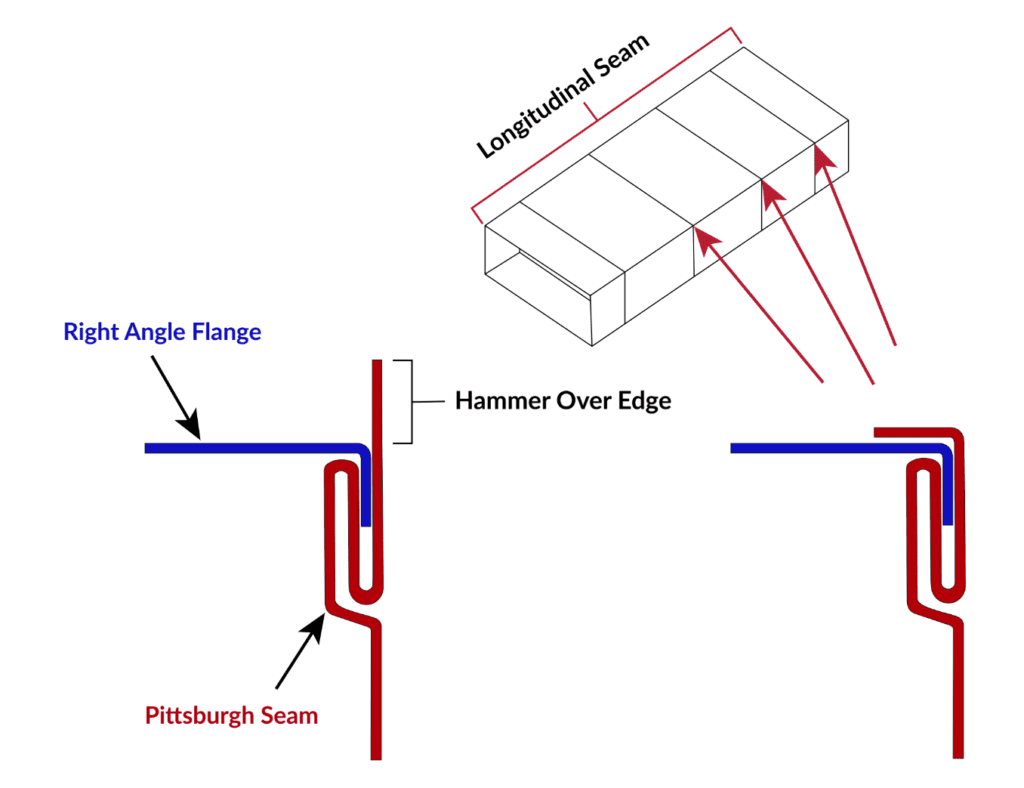

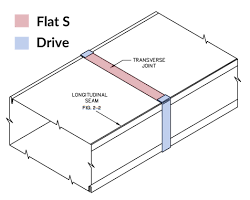

(1) 종방향 이음매 (Longitudinal Seam): 덕트 길이 방향으로 덕트 판재를 연결하는 이음매입니다.

- 피츠버그 락 시임 (Pittsburgh Lock Seam): 가장 널리 사용되는 종방향 이음매 방식 중 하나입니다. 한쪽 덕트 끝단을 'ㄷ'자 모양으로 구부려 훅(Hook)을 만들고, 다른 쪽 끝단을 'ㄱ'자로 구부려 플랜지(Flange)를 만들어 서로 끼워 맞물려 결합하는 방식입니다.

- 특징: 기밀성이 우수하고, 강도가 높으며, 제작 및 시공이 비교적 용이합니다. 특히 장방형 덕트 제작에 많이 사용됩니다.

- 장점: 견고하고 기밀성이 우수하여 누설을 방지하고 에너지 효율을 높입니다. 대량 생산에 적합하며, 작업 속도가 빠릅니다.

- 단점: 다른 이음매 방식에 비해 제작 과정이 약간 복잡할 수 있습니다.

- 스탠딩 시임 (Standing Seam): 덕트 판재 양쪽 끝단을 직각으로 접어 올려 맞대어 접합하는 방식입니다. 접합 후 밖으로 돌출된 형태를 가지며, 필요에 따라 접합부를 압착하거나 실런트로 마감합니다.

- 특징: 강도가 우수하며, 주로 외부 노출 덕트나 빗물 침투 방지가 필요한 덕트에 사용됩니다. 미려한 외관을 제공하며, 건축적인 디자인 요소로 활용될 수 있습니다.

- 장점: 우수한 강도와 내후성을 제공하며, 빗물 침투를 효과적으로 막아줍니다. 다양한 마감재와 색상 적용이 가능하여 디자인 유연성이 높습니다.

- 단점: 제작 및 시공 난이도가 높고, 비용이 많이 들 수 있습니다.

- 코너 시임 (Corner Seam): 덕트 모서리 부분을 연결하는 이음매 방식입니다.

- 용접 코너 시임 (Welded Corner Seam): 덕트 모서리를 용접으로 접합하는 방식입니다. 기밀성과 강도가 매우 우수하지만, 제작 및 시공 난이도가 높고, 열 변형 및 용접 부위 부식에 대한 주의가 필요합니다.

- 리벳 코너 시임 (Riveted Corner Seam): 덕트 모서리를 리벳으로 결합하는 방식입니다. 용접보다 작업이 간편하고, 냉간 접합으로 열 변형이 적지만, 기밀성 및 강도는 용접에 비해 떨어집니다.

- 클립 코너 시임 (Clip Corner Seam): 특수 제작된 코너 클립을 사용하여 덕트 모서리를 결합하는 방식입니다. 작업이 매우 간편하고, 해체 및 재조립이 용이하지만, 기밀성 및 강도는 다른 방식에 비해 떨어지며, 주로 저압 덕트에 사용됩니다.

(2) 횡방향 이음매 (Transverse Seam): 덕트 길이 방향에 수직으로 덕트와 덕트를 연결하는 이음매입니다. 덕트 섹션들을 연결하거나, 덕트 부속류 (엘보, 티, 레듀서 등) 와 덕트를 연결할 때 사용됩니다.

- 플랜지 이음 (Flange Joint): 덕트 끝단에 플랜지를 부착하고, 플랜지 사이에 가스켓을 삽입한 후 볼트와 너트로 체결하는 방식입니다.

- 특징: 기밀성이 매우 우수하고, 강도가 높으며, 대형 덕트 및 고압 덕트에 주로 사용됩니다. 덕트 해체 및 재조립이 용이하여 유지보수성이 뛰어납니다.

- 장점: 최고 수준의 기밀성과 강도를 제공하며, 누설 위험을 최소화합니다. 반복적인 설치 및 해체가 용이하여 유지보수 및 덕트 변경에 유연하게 대처할 수 있습니다.

- 단점: 플랜지, 볼트, 너트, 가스켓 등 부자재 비용이 발생하고, 제작 및 시공 공수가 많이 소요됩니다.

- 슬립 조인트 이음 (Slip Joint): 한쪽 덕트 끝단을 넓게 제작하여 다른 쪽 덕트 끝단을 삽입하여 연결하는 방식입니다. 연결 부위를 리벳, 나사 등으로 고정하거나, 밴드, 클램프 등으로 조여서 고정합니다. 실런트 또는 테이프를 사용하여 기밀성을 확보하기도 합니다.

- 특징: 시공이 매우 간편하고 빠르며, 주로 원형 덕트나 소형 장방형 덕트에 사용됩니다. 저압 덕트 시스템에 적합합니다.

- 장점: 매우 빠르고 간편하게 시공할 수 있어 작업 시간을 단축하고 비용을 절감합니다. 덕트 연결 부위의 길이 조절이 용이하여 현장 시공성이 뛰어납니다.

- 단점: 플랜지 이음에 비해 기밀성 및 강도가 떨어지며, 고압 덕트에는 적용이 어렵습니다.

- 커플러 이음 (Coupler Joint): 덕트 외부를 커플러 (슬리브) 로 감싸서 연결하는 방식입니다. 커플러 내부에는 가스켓이 삽입되어 기밀성을 확보하며, 커플러를 볼트, 클램프 등으로 조여서 고정합니다.

- 특징: 슬립 조인트 이음과 유사하게 시공이 간편하며, 원형 덕트 연결에 주로 사용됩니다. 플랜지 이음과 슬립 조인트 이음의 중간 정도의 기밀성 및 강도를 제공합니다.

- 장점: 슬립 조인트 이음보다 기밀성이 우수하고, 플랜지 이음보다 시공이 간편합니다. 다양한 커플러 재질과 형태로 제작되어 적용 범위가 넓습니다.

- 단점: 플랜지 이음만큼 높은 기밀성을 확보하기는 어렵습니다.

- 밴드 및 클램프 이음 (Band and Clamp Joint): 덕트 연결 부위를 밴드 또는 클램프로 감싸서 조여 연결하는 방식입니다. 밴드 내부에 가스켓을 삽입하여 기밀성을 확보합니다. 주로 원형 덕트, 특히 스파이럴 덕트 연결에 많이 사용됩니다.

- 특징: 시공이 매우 빠르고 간편하며, 덕트 연결 및 해체가 용이합니다. 덕트 직경 변경, 분기 등 다양한 형태의 덕트 연결에 유연하게 적용 가능합니다.

- 장점: 매우 빠른 시공 속도와 간편한 연결 방식으로 작업 효율성을 극대화합니다. 덕트 연결 부위의 유연성이 높아 진동 흡수 및 덕트 변형에 대한 대응력이 우수합니다.

- 단점: 플랜지 이음에 비해 기밀성 및 강도가 떨어지며, 고압 덕트에는 적용이 어렵습니다. 밴드 및 클램프의 내구성에 따라 유지보수가 필요할 수 있습니다.

덕트 이음매 방식은 덕트 시스템의 설계 조건, 사용 환경, 경제성, 시공성 등을 종합적으로 고려하여 선정해야 합니다. 고압, 고속 덕트 시스템이나 기밀성이 중요한 덕트 시스템에는 플랜지 이음과 같은 기밀성이 우수한 이음매 방식을, 저압, 저속 덕트 시스템이나 시공성이 중요한 덕트 시스템에는 슬립 조인트 이음, 밴드 및 클램프 이음과 같은 시공성이 우수한 이음매 방식을 선택하는 것이 일반적입니다.

2) 덕트 보강의 종류

덕트 보강은 덕트의 강성을 높여 덕트의 처짐, 휨, 진동, 소음 발생을 방지하고, 덕트 시스템의 내구성을 확보하기 위해 수행됩니다. 특히 장방형 덕트는 판재 면적이 넓어 보강이 필수적이며, 원형 덕트도 필요한 경우 보강을 실시합니다. 덕트 보강 종류는 덕트 크기, 판 두께, 운전 압력, 풍량, 설치 조건 등을 고려하여 결정합니다.

(1) 단면 보강 (Section Reinforcement): 덕트 단면 자체의 강성을 증가시키는 보강 방식입니다.

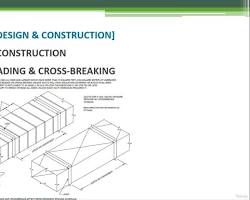

- 크로스 브레이킹 (Cross Breaking): 덕트 판재 면에 십자(十) 또는 격자(井) 무늬 형태로 오목하게 압착 가공하여 강성을 증가시키는 방식입니다.

- 특징: 제작이 간편하고 비용이 저렴하며, 주로 소형 및 중형 덕트에 적용됩니다. 덕트 외관에 변화를 주지 않으면서 강성을 높일 수 있습니다.

- 장점: 제작 비용이 저렴하고, 덕트 무게 증가가 적습니다. 덕트 표면의 강성을 효과적으로 높여 덕트 떨림 및 소음 발생을 감소시킵니다.

- 단점: 대형 덕트나 고압 덕트에는 보강 효과가 미미하며, 다른 보강 방식과 병행하여 사용해야 할 수 있습니다.

- 비드 보강 (Bead Reinforcement): 덕트 판재 면에 'I'자 또는 'ㄷ'자 형태의 돌출된 턱 (비드, Bead) 을 만들어서 강성을 증가시키는 방식입니다.

- 특징: 크로스 브레이킹보다 강성이 우수하며, 중형 및 대형 덕트에 적용됩니다. 덕트 외관에 비드가 돌출되어 보이는 특징이 있습니다.

- 장점: 크로스 브레이킹보다 높은 강성을 제공하며, 덕트 처짐 및 휨 방지에 효과적입니다. 비교적 간단한 장비로 제작이 가능합니다.

- 단점: 크로스 브레이킹보다 제작 비용이 증가하고, 덕트 외관이 다소 투박하게 보일 수 있습니다.

- 엠보싱 보강 (Embossing Reinforcement): 덕트 판재 면에 다양한 문양 (마름모, 원형 등) 을 양각 또는 음각으로 압착 가공하여 강성을 증가시키는 방식입니다.

- 특징: 비드 보강과 유사한 강성을 제공하며, 덕트 외관 디자인을 개선하는 효과도 있습니다. 건축적인 디자인 요소가 중요한 덕트에 적용될 수 있습니다.

- 장점: 비드 보강과 유사한 수준의 강성을 확보하면서도, 덕트 표면 디자인을 고급스럽게 연출할 수 있습니다. 다양한 문양과 형태로 제작 가능하여 디자인 선택의 폭이 넓습니다.

- 단점: 제작 비용이 비드 보강보다 다소 높을 수 있으며, 문양 디자인에 따라 강성 효과가 달라질 수 있습니다.

(2) 외부 보강 (External Reinforcement): 덕트 외부 프레임 또는 부재를 덧대어 덕트 전체의 강성을 증가시키는 방식입니다.

- 앵글 보강 (Angle Reinforcement): 덕트 외부 모서리 또는 측면에 앵글 (L형 강) 을 용접, 리벳, 볼트 등으로 고정하여 강성을 증가시키는 방식입니다.

- 특징: 강성이 매우 우수하며, 대형 덕트, 고압 덕트, 외부 노출 덕트 등에 주로 사용됩니다. 덕트 외부로 앵글이 노출되어 보이는 특징이 있습니다.

- 장점: 가장 강력한 보강 효과를 제공하며, 대형 덕트의 구조적 안정성을 확보합니다. 다양한 크기와 재질의 앵글을 선택하여 보강 강도를 조절할 수 있습니다.

- 단점: 제작 비용이 높고, 덕트 무게가 증가하며, 덕트 외관이 투박하게 보일 수 있습니다.

- 찬넬 보강 (Channel Reinforcement): 덕트 외부 측면에 찬넬 (C형 강) 을 용접, 리벳, 볼트 등으로 고정하여 강성을 증가시키는 방식입니다.

- 특징: 앵글 보강과 유사한 수준의 강성을 제공하며, 덕트 측면 휨 방지에 효과적입니다. 앵글 보강보다 덕트 외관이 다소 깔끔하게 보일 수 있습니다.

- 장점: 앵글 보강과 유사한 수준의 강력한 보강 효과를 제공하면서도, 덕트 외관이 앵글 보강에 비해 미려합니다. 덕트 측면 방향의 휨 강도 보강에 효과적입니다.

- 단점: 제작 비용이 높고, 덕트 무게가 증가합니다.

- 밴드 보강 (Band Reinforcement): 덕트 외부를 밴드 (띠 형태의 금속재) 로 감싸서 고정하여 덕트 전체의 강성을 증가시키는 방식입니다. 주로 원형 덕트 보강에 사용됩니다.

- 특징: 원형 덕트의 좌굴 방지 및 강성 보강에 효과적이며, 시공이 비교적 간편합니다. 밴드 간격 및 폭을 조절하여 보강 강도를 조절할 수 있습니다.

- 장점: 원형 덕트의 좌굴 및 변형 방지에 효과적이며, 밴드 간격 조절을 통해 보강 강도를 쉽게 조절할 수 있습니다. 시공이 간편하고 비용이 저렴합니다.

- 단점: 장방형 덕트 보강에는 적용이 어렵고, 원형 덕트의 국부적인 강도 보강에는 효과가 미미할 수 있습니다.

덕트 보강 방식은 덕트 시스템의 설계 조건, 경제성, 시공성, 미관 등을 종합적으로 고려하여 선정해야 합니다. 일반적으로 저압, 소형 덕트는 단면 보강 (크로스 브레이킹, 비드 보강 등) 을, 고압, 대형 덕트, 외부 노출 덕트는 외부 보강 (앵글 보강, 찬넬 보강 등) 을 적용하는 것이 일반적입니다.

3) 장방형 덕트의 밀봉 등급 및 내용

장방형 덕트의 밀봉 등급은 덕트 시스템의 기밀 성능 요구 수준에 따라 결정되며, 일반적으로 SMACNA (Sheet Metal and Air Conditioning Contractors' National Association) 또는 관련 건축 설비 기준에서 규정하는 밀봉 등급을 따릅니다. 밀봉 등급은 주로 A, B, C 등급으로 구분되며, 등급이 높을수록 요구되는 기밀 성능 수준이 높아집니다.

장방형 덕트 밀봉 등급 (일반적인 기준):

- 등급 A (최고 등급): 최고 수준의 기밀성을 요구하는 덕트 시스템에 적용됩니다. 병원 수술실, 클린룸, 정밀 제어 환경 등 고도의 청정 환경 및 에너지 효율이 요구되는 시스템에 사용됩니다.

- 밀봉 내용:

- 횡방향 및 종방향 이음매 전체: 실런트 코킹 (Sealant Caulking) 또는 가스켓 (Gasket) 적용 후 볼트 체결 또는 클램프 고정

- 관통부 (Duct Penetration): 덕트 벽, 슬리브 관통 부위 실런트 충진 및 밀봉재 마감

- 접속부 (Branch Take-off): 덕트 분기점, 부속류 연결 부위 실런트 코킹 또는 가스켓 적용 후 볼트 체결 또는 클램프 고정

- 댐퍼 및 기기 접속부 (Damper and Equipment Connections): 댐퍼 프레임, 기기 플랜지 접속 부위 가스켓 삽입 및 볼트 체결, 실런트 코킹 추가

- 점검구 (Access Door): 점검구 프레임 가스켓 삽입 및 밀착, 점검구 커버 밀착 후 실런트 코킹 또는 테이프 밀봉

- 모든 리벳 및 나사 체결 부위: 실런트 처리 또는 캡(Cap) 밀봉

- 등급 B (일반 등급): 일반적인 냉난방 및 환기 덕트 시스템에 적용되는 등급입니다. 상업용 건물, 사무실, 호텔, 일반적인 산업 시설 등에 사용됩니다.

- 밀봉 내용:

- 횡방향 이음매: 실런트 코킹 (Sealant Caulking) 또는 가스켓 (Gasket) 적용 후 볼트 체결 또는 클램프 고정

- 종방향 이음매: 필요시 실런트 코킹 (Pittsburgh lock seam 등 기밀성이 낮은 이음매)

- 관통부 (Duct Penetration): 덕트 벽, 슬리브 관통 부위 실런트 충진 또는 밀봉재 마감 (등급 A 수준보다는 간소화 가능)

- 접속부 (Branch Take-off): 덕트 분기점, 부속류 연결 부위 실런트 코킹 또는 가스켓 적용 (등급 A 수준보다는 간소화 가능)

- 댐퍼 및 기기 접속부 (Damper and Equipment Connections): 댐퍼 프레임, 기기 플랜지 접속 부위 가스켓 삽입 및 볼트 체결

- 점검구 (Access Door): 점검구 프레임 가스켓 삽입 및 밀착

- 등급 C (최저 등급): 기밀성 요구 수준이 낮은 덕트 시스템에 적용됩니다. 창고, 주차장, 기계실 등 일반적인 환기 목적의 덕트 시스템에 사용될 수 있습니다.

- 밀봉 내용:

- 횡방향 이음매: 접착 테이프 (Adhesive Tape) 또는 간단한 실런트 비드 (Sealant Bead) 적용 (필요시)

- 종방향 이음매: 밀봉 생략 가능 (Pittsburgh lock seam 등 기밀성이 높은 이음매)

- 관통부 (Duct Penetration): 밀봉 생략 가능 (필요시 간단한 밀봉재 마감)

- 접속부 (Branch Take-off): 밀봉 생략 가능 (필요시 간단한 밀봉 조치)

- 댐퍼 및 기기 접속부 (Damper and Equipment Connections): 밀봉 생략 가능 (필요시 가스켓 삽입)

- 점검구 (Access Door): 밀봉 생략 가능 (필요시 간단한 밀봉 조치)

밀봉 내용 상세 설명:

- 실런트 코킹 (Sealant Caulking): 덕트 이음매 접합면에 실런트 (주로 실리콘 또는 폴리우레탄 계열) 를 도포하여 틈새를 메우는 방식입니다. 영구적인 기밀성을 확보하고, 진동 및 소음 감소 효과도 있습니다. 내열성, 내후성, 내약품성 등을 고려하여 적절한 실런트를 선정해야 합니다.

- 가스켓 (Gasket): 덕트 플랜지 사이에 삽입하는 밀봉재입니다. 고무, 네오프렌, 발포 폴리에틸렌 등 다양한 재질의 가스켓이 사용되며, 압축력에 의해 틈새를 막아 기밀성을 확보합니다. 재사용이 가능하고, 내열성, 내한성, 내약품성 등을 고려하여 적절한 가스켓을 선정해야 합니다.

- 접착 테이프 (Adhesive Tape): 덕트 이음매 외부를 접착 테이프 (알루미늄 테이프, 천 테이프, 비닐 테이프 등) 로 감싸서 밀봉하는 방식입니다. 시공이 간편하고 비용이 저렴하지만, 장기적인 기밀성은 실런트 코킹이나 가스켓에 비해 떨어질 수 있습니다. 온도, 습도, 내후성 등을 고려하여 적절한 테이프를 선정해야 합니다.

- 밀봉재 (Sealant): 덕트 관통 부위 틈새를 메우는 데 사용되는 재료입니다. 퍼티, 폼 실런트, 충진재 등 다양한 종류의 밀봉재가 사용되며, 화재 확산 방지 성능, 내열성, 내진성 등을 고려하여 적절한 밀봉재를 선정해야 합니다.

장방형 덕트 밀봉 등급은 설계 단계에서 덕트 시스템의 기밀성 요구 수준을 고려하여 결정하고, 시공 시에는 해당 등급에 맞는 밀봉 작업을 철저히 수행해야 합니다. 덕트 밀봉 불량은 에너지 손실, 소음 발생, 실내 공기 질 저하, 결로 발생 등 다양한 문제를 야기할 수 있으므로, 품질 관리 및 검수를 철저히 하여 고품질의 덕트 시스템을 구축해야 합니다.

'건축기계설비기술사 > 135회 기출문제 풀이' 카테고리의 다른 글

| 4-4. 건축기계설비 시공계획 수립 시 검토사항에 대하여 설명하시오. (0) | 2025.03.08 |

|---|---|

| 4-3. TAB(Testing, Adjusting and Balancing)에 대하여 다음 사항을 설명하시오.1) 필요성2) 적용범위 및 수행순서3) 수행항목 (0) | 2025.03.08 |

| 4-1. 히트펌프(Heat Pump)에 대하여 다음 사항을 설명하시오. (0) | 2025.03.08 |

| 3-6. 건축설비 리모델링 계획시 진단 대상설비, 진단 수행절차와 진단 내용에 대하여 설명하시오. (0) | 2025.03.08 |

| 3-5. 기계설비 유지관리를 고려한 다음 사항을 설명하시오.1) 기계실 유지관리 계획 2) 장비 반출입 계획 (0) | 2025.03.08 |